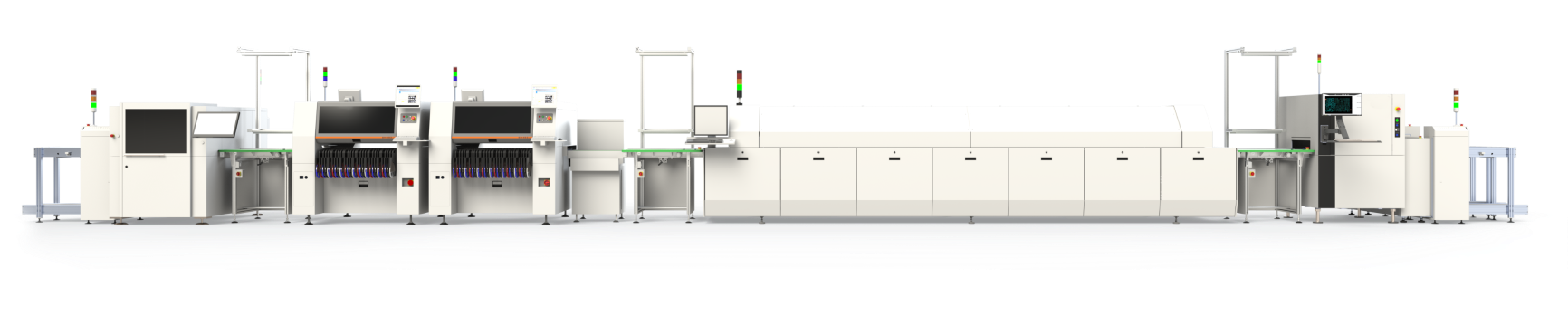

Линия поверхностного монтажа FLEX:SMT

Линия FLEX:SMT – универсальное решение для поверхностного монтажа электронных изделий, ориентированное на задачи, требующие высокой гибкости производства и ответственного подхода к качеству продукции. Разработана по принципу «все нужное, ничего лишнего», учитывает основные требования к организации современного производства, требования стандартов и мировую практику.

О решении

FLEX:SMT

Комплексное решение

Надежное и современное оборудование ведущих производителей Юго-Восточной Азии

Комплекс инструментов автоматизации операций, прослеживаемости и защиты от ошибок персонала

Комплекс программных и аппаратных средств для обеспечения качества изделий и повторяемости техпроцесса

Мероприятия для успешного запуска и эффективной работы производства, включая подготовку специалистов

КЛЮЧЕВЫЕ ОСОБЕННОСТИ FLEX:SMT

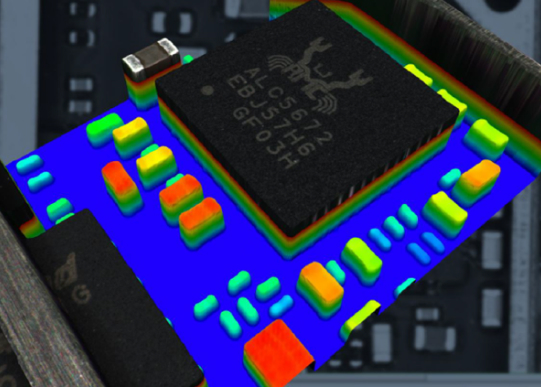

Линия рассчитана на производство изделий 2 и 3 класса IPC, что предъявляет высокие требования к качеству и надежности конечной продукции. Инструменты обеспечения качества:

- Средства мониторинга параметров техпроцесса в реальном времени.

- Аппаратные решения, повышающие уровень качества и повторяемость техпроцесса.

- Средства предупреждения ошибок персонала.

- Инструменты контроля нанесения припоя и качества пайки.

- Программные средства анализа данных контроля качества и онлайн-мониторинга.

Комплекс FLEX:SMT ориентирован на серийное производство в условиях широкой номенклатуры изделий. Чтобы исключить узкие места и потерю эффективности, в решение включены:

- Автоматы установки компонентов с производительностью до 80 тыс. комп./час.

- Печь оплавления с 10 зонами нагрева и 3 зонами активного охлаждения.

- Высокоскоростная оптическая инспекция с производительностью 64 см2/сек.

- Конвейерные системы, минимизирующие задержки и простои.

FLEX:SMT позволяет осуществлять сборку изделий широкого диапазона сложности, обеспечивая предприятию максимальную гибкость без потери эффективности и уровня качества изделий. Ключевые параметры решения:

- Вместимость питателей: единовременно до 240 питателей из 8 мм ленты + 20 поддонов JEDEC. Опционально может быть расширена.

- Максимальный размер плат на линии: 450 х 390 мм.

Комплекс FLEX:SMT разработан в соответствии с мировыми тенденциями в области цифрового производства и автоматизации процессов. Позволяет обеспечить конкурентный уровень эффективности производства и прогнозируемый результат за счет применения:

- Средств автоматической прослеживаемости производства и паспортизации изделий.

- Цифровых инструментов предупреждения влияния персонала на качество, в том числе по принципу poka yoke.

- Инструментов контроля и мониторинга эффективности оборудования (ОЕЕ).

Программа технологической и сервисной поддержки, включенная в решение, направлена на достижение целевых производственных показателей в срок. В состав программы входят:

- Комплекс работ по вводу в эксплуатацию, включающий разработку программ на основное изделие.

- Многоуровневая программа обучения и развития персонала.

- Консультирование по технологическим вопросам.

- Полная гарантия – 3 года.

Конфигурация комплекса FLEX:SMT подобрана по принципу «все нужное, ничего лишнего». Разумную стоимость передового высокотехнологичного решения обеспечивают:

- Глубокая экспертиза и колоссальный опыт команды Остек.

- Оборудование производителей Юго-Восточной Азии.

- Взвешенный подход к конфигурации каждого решения в составе комплекса.

вопрос-ответ

Показать всеПри расширении функционала линии и доукомплектации до трех установщиков, восьмизонная печь может стать узким местом и тормозить работу всего процесса производства. Поэтому с учетом возможности модернизации производства изначально предлагается десятизонная печь.

Максимальный размер компонента зависит от шага выводов. При поле обзора 35 мм: компонент до 16 мм при ИМС с шагом до 0,3 мм BGA, CSP с шагом до 0,4 мм; и до 32 мм при ИМС с шагом до 0,4 мм BGA, CSP с шагом до 0,5 мм. При поле обзора 45 мм: компонент до 32 мм при ИМС с шагом до 0,4 мм BGA, CSP с шагом до 0,5 мм; и до 42 мм при ИМС с шагом до 0,5 мм BGA, CSP с шагом до 1,0 мм.

Установка фиксированных питателей из матричных поддонов уменьшает максимальную ширину конвейера до 270 мм.

Установщик работает с разъемами до 75 мм в длину. Контроль положения в захвате происходит при помощи мультисъёмки стационарной камерой.

Система охлаждения с контролем температуры в зонах используется для стабильности перехода температуры платы к нормальной. Это позволяет эффективно охлаждать массивные и теплоемкие платы без появления коробления, а также подготовить платы к оптическому контролю и избежать ложных срабатываний, связанных с температурным воздействием.

Материалы по теме

Наши специалисты проконсультируют вас по данному решению.

лет успешной

работы

реализованных

проектов

удовлетворенность

клиентов

сервисная

поддержка